- Strona główna

- Forum

- TheFiatAndTheFurious

- Hartowanie... czym sie różni?

Hartowanie... czym sie różni?

Moderowane przez: Furiosus, fuso, mar125, rallyfilip

Forum » TheFiatAndTheFurious

« Starszy wątek | Nowszy wątek »

Forum » TheFiatAndTheFurious

« Starszy wątek | Nowszy wątek »

| Sortuj wg daty: rosnąco malejąco |

kania_ F&F Sympatyk 125p Krakow/Trzebinia | 2005-02-22 11:36:35 a mozesz podac wykres temperatura/czas dla tego hartowania? |

cypherius F&F Sympatyk czarny/niebieski Płock/Słupno | 2005-02-22 11:52:06 walek rozrzadu nagrzewa się do hartowania zazwyczaj w piecach pojemnosciowych np.. i tylko powierzchniowo. |

PG F&F Sympatyk Fiat 125 x 2 ,Tyran ... Kraków | 2005-02-22 16:56:09

po co hartowac cos co juz jest zahartowane??? po hartowaniu naprezenia wewnetrze powoduja skrzywienie materialu dlatego walki i waly sa szlifowane po zahartowaniu. andoria zrezygnowala z tej obrobki na rzecz azotowanie .gdzie to obrobiony wal jest azotowany. |

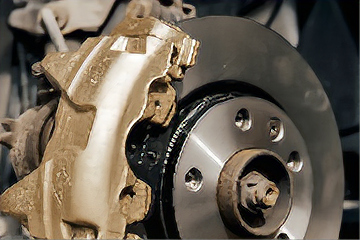

dooh F&F Sympatyk GM Korsa Gliwice | 2005-02-22 17:45:00 Moim zdaniem wałek jest hartowany powierzchniowo i głównie ma być odporny na ścieranie, półosie to głównie do przenoszenia max momentu skręcającego o na koncach max wytrzymałośc. |

lunatyk F&F Sympatyk unolot Kraków | 2005-02-22 23:30:58 Hartowanie jest uzaleznione przede wszystkim od rodzaju stali - zawartosc wegla, im jego wiecej, tym stal latwiej sie hartuje ale moga pojawic sie naprezenia az do wystapienia deformacji, pekniec. Tak wiec dla danego materialu musi byc przeprowadzone nagrzanie do odp temp oraz odpowiednio szybkie chlodzenie, zwiazane z szybkoscia krytyczna chlodzenia, ktora umozliwia uzyskanie struktury bainitycznej /martenzytycznej - czyli tej ktora ma najwieksza wytrzymalosc. Ale poniewaz dla danej stali,(oraz ewentualnych dodatkow stopowych) temperatura z ktorej hartujemy moze sie roznic, tak samo jak wymagana szybkosc chlodzenia (osrodek - woda, olej, a nawet powietrze - samohartujace stale) wiec jesli proces jest zaprogramowany dla innego materialu to moze z tego nic nie wyjsc. Osobna sprawa jest to czy jest to obrobka objetosciowa - hartowanie calego przedmiotu, czy powierzchniowa - tylko warstwa wierzchnia.

w piecach? hartowanie powierzchniowe? przeciez chodzi tutaj o szybkie nagrzanie warstwy wierzchniej i chlodzenie - zazwyczaj wystarcza o wiele nizsza temperatura rdzenia, bez dodatkowego chlodzenia aby warstwa w. ulegla zahartowaniu (zalezy od materialu), czasami stosowany jest natrysk cieczy. Wiec moze to wygl;adac w ten sposob ze jedzie palnik po powierzchni stali, z odp predkoscia a zaraz za nim natrysk cieczy i otrzymujemy twarda w.w. To tylko jedna z metod, sa inne ale nie bede pisal o tym

Jesli juz sie cos skrzywi to szlifowanie raczej nic tu nie pomoze, dotyczy to hartowania objetosciowego, czyli hartowania calego przedmiotu, ale szlifowanie jest tu przeprowadzane raczej po to aby usunac ewentualna warstwe tlenkowa, zgorzeline, zapewnic odpowiednia jakosc powierzchni - chropowatosc. Skrzywienie jest spowodowane zlymi parametrami obrobki/ zle dobranym materialem. Walek po hartowaniu, odpuszczaniu i azotowaniu szlifuje sie ale jest to zwiazane z budowa powstalej warstwy, tzn pierwsza warstwa jest krucha i nie tak twarda, jak ta lezaca niceo nizej.

No to jest przyklad kiedy pisze sie o czyms, o czym nie ma sie pojecia... Jesli nie wiesz, przedmioty azotowane sa uprzednio hartowane i odpuszczane... |

eLMo126 SC Radom | 2005-02-22 23:37:24 Lunatyk w hucie pracujesz?

No offence  |

lunatyk F&F Sympatyk unolot Kraków | 2005-02-22 23:41:31

studiuje inzynierie materialowa  |

PG F&F Sympatyk Fiat 125 x 2 ,Tyran ... Kraków | 2005-02-23 09:45:00

naprezenia powierzchniowe nie powoduja skrzywienia materialu a szczegulnie walka np fi30mm l=500mm???????? walki rozrzadu sa hartowane powierzchniowo cale. metode hartowania "punktowego" stosuje sie przy regeneracji walka.

z tego moral taki ze przewodnik w andorii klamal. gdzie w procesie azotowania wystepuje hartowanie i odpuszczanie???????????????????????????????????? student moze jestes ale musisz sie jeszcze z tego obronic.-ucz sie ucz.

czy nie pomyliles azotowania z tym:

a moze z tym:

|

lunatyk F&F Sympatyk unolot Kraków | 2005-02-23 10:02:36

tylko cytowac kolega potrafi z netu, bez komentarza, a hartowanie i odpuszczanie wystepuje zawsze przed procesem azotowania i azotowanie jest ostatnim procesem przeprowadzanym w temp nizszych niz hartowanie, odpuszczanie. Doucz sie dlaczego jak jestes taki madry... Dlatego jesli nie zauwazyles pisze tam ze otrzymana warstwa zalezy od wczesniejszej obrobki elementu... Na temat specjalnej metody azotowania tez nie bede pisal , pisalem na ten temat prace, poniewaz jest to specyficzna metoda mozna otrzymac bardzo dobra powierzchnie bez dodatkowych obrobek. lol --- ciag dalszy kilka postow nizej [ wiadomość edytowana przez: lunatyk dnia 2005-02-24 02:06:32 ] |

PG F&F Sympatyk Fiat 125 x 2 ,Tyran ... Kraków | 2005-02-23 10:11:23 to przecierz stawialem pytania po to zebys mi na nie odpowiedzial a nie poto zebys sie zemnie nasmiewal podpieram sie cytatami bo tyle juz wiem a chcialbym wiecej i to co jest w necie jest troche sprzeczne z twoja wypowiedzia. np obrobka po azotowaniu |

tadzik128 F&F Sympatyk fiaty 128, lancie be ... kraków | 2005-02-23 15:34:30 bo lunatyk pisał o typowych procesach obróbki a Ty pisałes o procesach dośc nowoczesnych zresztą i tak azotowanie jest tylko dodatkowym procesem a hartowanie i odpuszczanie zaqpewnie kompromis pomiedzy twardością a własnościami plastycznymi a potem sie azotuje wierzchnią warstwę by była twarda i odporna na ścieranie a hartowany i odpuszczony rdzeń dobrZe przenosi napręzenia |

lunatyk F&F Sympatyk unolot Kraków | 2005-02-23 15:38:40

sorry, pisalem rano, nie mialem zbyt wiele czasu, a moja reakcja byla spowodowana tym iz wg Ciebie nic nie wiem i musze sie douczyc, coz... Gdzie moje informacje sa sprzeczne? Piszac o obrobce dodatkowej po azotowaniu mialem na mysli ewentualne szlifowanie- usuwajace porowata, zewnetrzna warstwe... jednak dotyczy to klasycznych metod azotowania, oczywiscie sa tez inne ktore umozliwiaja

dzieki czemu

i nie trzeba niczego szlifowac... Ja w tym nie widze niczego dziwnego. Obrobka cieplna (hartowanie i odpuszczanie) wystepuje zawsze PRZED azotowaniem ! Powtorze to jeszcze raz; W odroznieniu od innych procesow azotowanie ma to do siebie, iz nie wymaga dalszej obr. cieplnej po procesie ( w odroznieniu od naweglania etc), piszac o dalszej obrobce mialem na mysli tylko i wylacznie !! obrobke mechaniczna polegajaca na szlifowaniu porowatej warstwy (ktora nie zawsze jest tez wykonywana, jednak polepsza wlasciwosci przedmiotu) Jeszcze innym procesem jest

o ktorym conieco jest napisane w przedstawionym przez Ciebie cytacie... wiec patrz kilka postow wyzej...

to kolejne dwa procesy... naweglanie czyli nasycanie powierzchni zewnetrzej (poprzez mechanizmy dyfuzji) elementow ze stali niskoweglowych (0,1-0.25 % !!) w osrodku zawierajacym wegiel atomowy, oraz dalsza obrobke cieplna (hartowanie, odpuszczanie), dzieki czemu uzyskujemy twarde warstwy powierzchniowe i ciagliwy rdzen. Czyli tak jak pisalem poprzez zwiekszona zawartosc wegla hartuje sie tylko ta naweglona zewnetrzna czesc. I zostaje ta ostatnia obrobka ktora zacytowales... Wegloazotowanie ktora polega z kolei na jednoczesnym nasyceniu powierzchni stali weglem i azotem w osrodkach gazowych lub cieklych, oczywiscie wymagana jest rowniez odpowiednia obrobka cieplna, jak przy naweglaniu... Powloki sa nieco mniej twarde i maja mniejsza odpornosc na scieranie niz te azotowane. I po raz kolejny powtorze; Nie zmienia to faktu iz przedmioty poddawane azotowaniu sa zawsze PO obrobce cieplnej, z reszta w jednym cytacie:

zalezy jak gruba jest warstwa w ktorej sie pojawiaja, zalezy od rodzaju materialu rdzenia, jego obrobki, zalezy od samej warstwy... Oczywiscie nie pisze ze nie moze wystapic skrzywienie/ zdeformowanie, w koncu poprzez zle dobrany material/jego wady, wtracenia i mase innych rzeczy moze dojsc do zniszczenia elementu. Co nie zmienia faktu, ze naprezenia powstale w skutek obr. powierzchniowej sa nieporownywalnie mniejsze od tych wywolanych obrobka objetosciowa - hartowanie na wskros. sa tez metody ktore te naprezenia czesciowo zmniejszajaj (odpuszczanie) kosztem zmniejszenia twardosci, ale to na prawde cholernie szeroki obszar wiedzy... jest duzo ksiazek z ktorych mozesz sie dowiedziec takich informacji.

Nie do konca moge sie zgodzic ze slowem "punktowo" - regeneracja, poniewaz krzywki walkow (nowych) moga byc tez hartowane laserowo/elektronowo, dzieki skupieniu niesamowicie duzej energii w 1 punkcie otrzymujemy b cienka i twarda powierzchnie, ale cala glowica sie przeciez plynnie porusza... Energia ta w ulamku sekundy podgrzewa warstwe wierzchnia po czym przemieszcza sie dalej, a grubosc nagrzanej powierzchni jest tak mala ze po przejsciu glowicy nastepuje samohartowanie zimnem zgromadzonym w dalszych partiach materialu rdzenia. Ta metoda ma wiele zalet - h. elektronowe np: umozliwia obróbkę cieplną gotowych części bez zmian wymiarów (małe naprężenia hartownicze), poprzez prawie punktowe zogniskowanie wiązki elektronowej można uzyskać bardzo małe powierzchnie zahartowane w postaci wysepek, dużo większe twardości niż przy hartowaniu konwencjonalnym, grubość warstwy zahartowanej może być utrzymana w wąskich tolerancjach, brak występowania niekorzystnych warstw tlenków etc Jest wiele metod, kazda ma swoje + i - , zazwyczaj jednak chodzi o cene i wybiera sie ten tanszy wariant/ mozliwosci zakladu. Jesli chodzi o walki to na stronie andorii - gdzie zagladnalem z ciekawosci, pozwolisz ze nie bede juz sie wymondrzal tylko zacytuje, ufffffff http://www.andoria.com.pl/pc/oferta.html

to moj najdluzszy post, eot, swoje juz powiedzialem, sorry jesli obrazilem Ciebie w jakis sposob  Jesli gdzies sie walnelem, coz, nie chce mi sie tego jeszcze raz czytac nawet, wiec wybacz. Jesli gdzies sie walnelem, coz, nie chce mi sie tego jeszcze raz czytac nawet, wiec wybacz.

pozdrawiam |