Rozmiar oringów ma ogromne znaczenie dla ich efektywności, dlatego ważne jest, aby dokładnie mierzyć i dobierać odpowiednie oringi do konkretnej aplikacji. Jak więc prawidłowo zmierzyć wymiary oringów, aby mieć pewność, że element będzie pasował do konstrukcji? Czytaj dalej i dowiedz się więcej!

Czym są oringi?

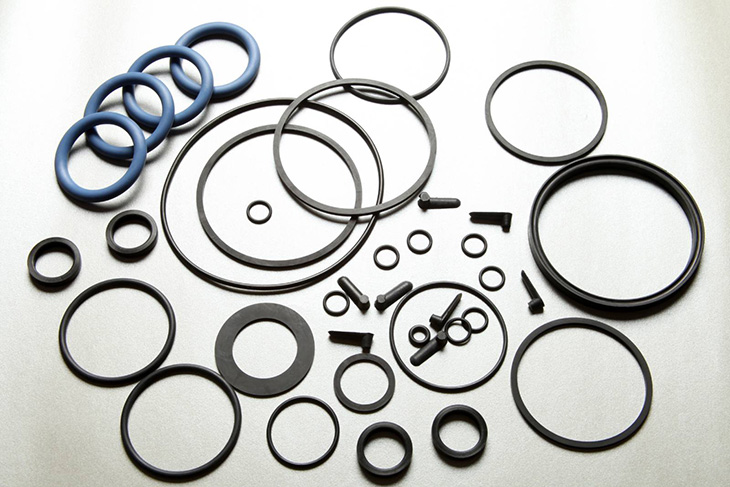

Oring, znany również jako pierścień uszczelniający, to prosty, ale niezwykle skuteczny element uszczelniający, który ma kształt torusa (pierścienia). Wykonany jest zazwyczaj z elastomeru, czyli elastycznego materiału gumowego, choć dostępne są także oringi z tworzyw sztucznych, metali lub innych materiałów.

Oringi są powszechnie stosowane w różnorodnych gałęziach przemysłu i w aplikacjach codziennych ze względu na swoją prostotę, niezawodność i skuteczność uszczelniania. Służą do zapobiegania wyciekom płynów i gazów, a także do izolacji różnych komponentów systemów mechanicznych i hydraulicznych. Dzięki swojej konstrukcji i właściwościom materiałowym, oringi mogą pracować w szerokim zakresie temperatur, ciśnień i środowisk, co czyni je niezwykle uniwersalnymi.

Właściwy dobór oringu ma kluczowe znaczenie dla efektywności i długowieczności systemów, w których są one stosowane. Błędny dobór materiału, rozmiaru lub typu oringu może prowadzić do wycieków, awarii urządzeń, a nawet poważnych wypadków. Dlatego ważne jest, aby zrozumieć podstawowe zasady doboru oringów, w tym rodzaje dostępnych oringów, metody ich pomiaru oraz specyficzne wymagania aplikacji, w których będą używane.

Jakie wyróżniamy rodzaje oringów? Materiały i rozmiary

Oringi mogą być wykonane z różnych materiałów, które wpływają na ich właściwości mechaniczne, odporność chemiczną i zakres temperatur pracy. Najczęściej stosowanymi materiałami są:

- NBR - To jeden z najczęściej używanych materiałów na oringi ze względu na swoją dobrą odporność na oleje i paliwa. Charakteryzuje się także dobrą wytrzymałością na ścieranie i niską ceną. Zakres temperatur pracy dla NBR wynosi zazwyczaj od -40°C do +120°C.

- FKM (Viton) - FKM, znany również pod marką Viton, oferuje doskonałą odporność na wysokie temperatury (do +200°C), oleje, paliwa, chemikalia i warunki atmosferyczne. Jest często stosowany w aplikacjach, gdzie wymagana jest wysoka wydajność i długowieczność uszczelnienia.

- EPDM - EPDM charakteryzuje się wysoką odpornością na ozon, promieniowanie UV, warunki atmosferyczne oraz szeroką gamę chemikaliów. Jest idealny do zastosowań w systemach wodnych i parowych. Zakres temperatur pracy wynosi od -50°C do +150°C.

- Silikon - Silikonowe oringi są znane ze swojej doskonałej odporności na ekstremalne temperatury (od -60°C do +200°C) oraz dobre właściwości izolacyjne. Są stosowane w aplikacjach medycznych, spożywczych i w przemyśle elektronicznym.

- Teflon (PTFE) - Oringi wykonane z teflonu oferują wyjątkową odporność chemiczną i termiczną, jednak są mniej elastyczne niż oringi gumowe. Są stosowane w aplikacjach, gdzie kontakt z agresywnymi chemikaliami jest nieunikniony.

- HNBR - HNBR to modyfikowana wersja NBR, która oferuje lepszą odporność na wysokie temperatury (do +150°C) i ozon oraz lepszą wytrzymałość mechaniczną. HNBR jest stosowany w przemyśle motoryzacyjnym i naftowym.

Na rynku można znaleźć wiele wymiarów oringów, które są standaryzowane, aby ułatwić ich dobór i zastosowanie w różnych gałęziach przemysłu. Wyróżniamy między innymi oringi metryczne, których wymiary są podawane w milimetrach. Stosowane głównie w Europie i Azji, znajdują zastosowanie w różnorodnych aplikacjach przemysłowych. Przy rozmiarach metrycznych średnica oringu zmienia się standardowo co 1 mm, a jego przekrój co 0,5 mm.

Jak zmierzyć oring, aby znaleźć odpowiedni wymiar? Sposoby pomiaru oringów

Aby prawidłowo zmierzyć oring, należy pamiętać o sprawdzeniu wymiarów średnicy wewnętrznej (ID), średnicy zewnętrznej (OD) oraz grubości samego oringu. Jak mierzyć oringi, aby mieć pewność, że wykonany pomiar da gwarancję poprawnego doboru?

Pomiar średnicy wewnętrznej (ID)

Mierząc średnicę wewnętrzną, można mieć pewność, że oring będzie pasował na wałek lub w rowek, w którym ma być umieszczony. Jak się do tego zabrać?

- Wykorzystanie suwmiarki: Suwmiarka to podstawowe narzędzie do pomiaru średnicy wewnętrznej oringu. Należy umieścić oring na płaskiej powierzchni i delikatnie rozszerzyć ramiona suwmiarki, aby pasowały wewnątrz oringu, następnie odczytać pomiar.

- Techniki pomiaru dla dokładności: Aby zapewnić dokładność, należy upewnić się, że suwmiarka jest umieszczona równolegle do płaszczyzny oringu. Pomiar należy powtórzyć kilka razy w różnych punktach oringu, aby upewnić się, że wynik jest spójny.

Pomiar średnicy zewnętrznej (OD)

Średnica zewnętrzna oringu jest równie ważna jak średnica wewnętrzna, zwłaszcza w aplikacjach, gdzie oring musi pasować do otworu lub obudowy. OD oringu wpływa na jego zdolność do uszczelniania przestrzeni między dwoma komponentami. Błędny pomiar może prowadzić do wycieków lub uszkodzenia oringu podczas montażu. Aby zmierzyć pierścienie uszczelniające, należy wykorzystać w tym celu suwmiarkę, a oring umieścić płasko i zmierzyć jego zewnętrzną krawędź. Ważne jest, aby nie ściskać oringu podczas pomiaru, co może zafałszować wynik.

Pomiar grubości oringu (szerokość przekroju)

Grubość oringu, czyli jego przekrój, to trzeci kluczowy wymiar, który musi być dokładnie zmierzony, aby zapewnić prawidłowe działanie uszczelnienia. Grubość oringu można zmierzyć za pomocą suwmiarki lub mikrometru. Oring należy umieścić pomiędzy ramionami narzędzia, a następnie delikatnie ścisnąć, aby uzyskać dokładny odczyt. Ważne jest, aby narzędzie nie deformowało oringu podczas pomiaru.

Dokładność pomiaru przekroju jest kluczowa, ponieważ wpływa na siłę uszczelnienia i zdolność oringu do wypełnienia rowka lub przestrzeni. Niewłaściwy przekrój może prowadzić do wycieków lub przedwczesnego zużycia oringu.

Wskazówki praktyczne

Oprócz suwmiarki i mikrometru, dostępne są także specjalistyczne narzędzia do pomiaru oringów, takie jak pierścienie kontrolne i szablony, które mogą ułatwić pomiary i zwiększyć ich dokładność. Przed pomiarem należy upewnić się, że oring jest w dobrym stanie, nie jest zdeformowany ani uszkodzony. Nowe oringi najlepiej mierzyć w stanie nienaciągniętym i nieużywanym. Aby zapewnić dokładność, pomiary należy wykonywać kilkakrotnie, a z wyników wyciągnąć średnią. Należy także pamiętać o kalibracji narzędzi pomiarowych, aby uniknąć błędów.

Jak dobrać oring?

Właściwy dobór oringu należy zacząć od określenia warunków pracy, takich jak temperatura, ciśnienie oraz rodzaj medium, z którym oring będzie miał kontakt. Następnie trzeba wybrać odpowiedni materiał oringu, który będzie odporny na te warunki. Kolejnym krokiem jest dokładny pomiar elementu. Przy zamawianiu uszczelek warto zdecydować się na zestaw kilku oringów - w wyliczonym rozmiarze oraz po jednym rozmiar grubszym i cieńszym. Taka praktyka zapewnia większą elastyczność w przypadku drobnych odchyłek wymiarowych i pomaga uniknąć problemów związanych z niedopasowaniem uszczelki do konkretnego zastosowania.

Podsumowanie

Oringi występują w wielu materiałach i rozmiarach, dlatego ważne jest, aby dokładnie mierzyć ich średnicę wewnętrzną, zewnętrzną oraz grubość. Prawidłowy dobór elementów zapewni szczelność konstrukcji, zapobiegając ewentualnym wyciekom i problemom z działaniem aplikacji. Przemyślany dobór oringu, uwzględniający warunki pracy i specyficzne wymagania, zapewni długotrwałe i bezawaryjne działanie systemów, w których zostaną zastosowane elementy.