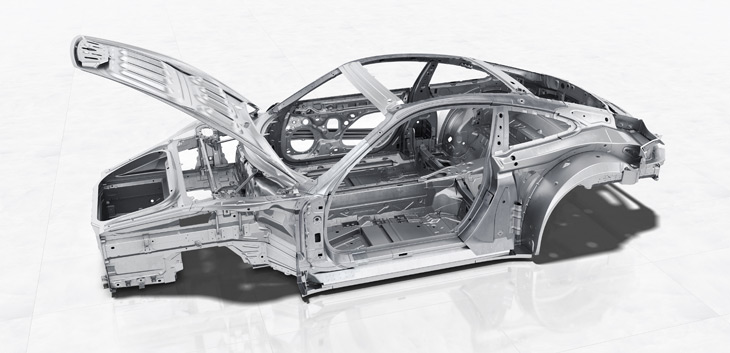

Konsekwentnie rozwijana kompozytowa konstrukcja – która teraz w większym stopniu składa się z aluminium, a w mniejszym ze stali, i korzysta z nowych materiałów kompozytowych – pozwoliła po raz kolejny zmniejszyć masę nadwozia o około 7%, i to bez żadnych kompromisów pod względem stabilności, sztywności i bezpieczeństwa. We wszystkich tych aspektach nadwozie modelu zapewnia co najmniej ten sam wzorowy poziom, co poprzednik.

Aby osiągnąć taki efekt, projektanci Porsche przyjęli inne podejście do swojej pracy: stworzyli hybrydową konstrukcję słupka A, która gwarantuje wysoki poziom ochrony podróżujących w razie dachowania, wykorzystując różne tworzywa sztuczne. To innowacyjne rozwiązanie zastępuje stosowane wcześniej wzmocnienia rurowe, wykonane z superwytrzymałej stali. Największą korzyścią jest fakt, że nowe wzmocnienie zmniejsza całkowitą masę pojazdu o 2,7 kg, a przy okazji obniża środek ciężkości – oba te efekty bezpośrednio przekładają się na znakomitą dynamikę prowadzenia sportowego samochodu.

Porsche 911 Cabriolet

Kompozytowy komponent składa się z trzech elementów: z tzw. arkusza organo, dodatkowych odlewanych żeber oraz pianki strukturalnej. Arkusze organo to prefabrykowane, bardzo wytrzymałe półprodukty wykonane z tworzywa sztucznego wzmocnionego włóknem szklanym. W ramach wielostopniowego procesu przygotowawczego są one docinane i ponownie formowane, a równocześnie otrzymują żebrowaną dokładkę z odlewanego tworzywa sztucznego. Podczas ostatniego etapu przygotowań do produkcji hybrydowy komponent zostaje wzbogacony o warstwę pianki strukturalnej, która w trakcie lakierowania rozszerza się pod wpływem ciepła, aby w ten sposób zabezpieczyć wzmocnienie w ramach przekroju słupka A. Sam słupek składa się z elementów z wysokowytrzymałych blach, np. ze stali borowej.

U podstaw doskonalonej, lekkiej konstrukcji nowej generacji 911 – zarówno w przypadku modelu Coupé, jak i Cabriolet – leży wzrost ilości zastosowanego aluminium. Jego lekki stop służy teraz do produkcji całej karoserii pojazdu poza przednim i tylnym zderzakiem. Nowo zaprojektowane drzwi – wykonane wyłącznie z blachy aluminiowej – zmniejszają masę nadwozia bez negatywnego wpływu na stabilność i jakość.

Wysoki poziom kompetencji Porsche w zakresie produkcji narzędzi jest widoczny również w projekcie bocznych elementów nadwozia Coupé. Dzięki wykonaniu ich z aluminium masa całkowita samochodu spadła o około 12 kg. Wymagało to jednak stworzenia odpowiednich narzędzi i procesów – w porównaniu z blachą stalową, podczas ciągnienia lekkich stopów istnieje bowiem znacznie większe ryzyko zerwania. Przy produkcji ścian bocznych 911 Coupé głębokość obróbki dochodzi do około 30 cm.

Porsche 911

Oprócz wysokowytrzymałych stali w budowie karoserii zastosowano też więcej aluminiowych profili produkowanych metodą wyciskania – taką postać mają np. podłużne belki z przodu i z tyłu, wewnętrzne i zewnętrzne progi drzwi czy wzmocnienia podłogi. Ich udział wzrósł z 3 do 25 procent. W nowym 911 Porsche zastosowano także więcej części odlewanych z aluminium (np. elementy mocowania przednich kolumn, obudowa tunelu z tyłu, podłużne belki z tyłu i mocowania amortyzatorów). Zaletą odlewania ciśnieniowego jest to, że nawet skomplikowane geometryczne elementy można wytwarzać jako jeden pojedynczy komponent. Wzmocnienia czy połączenia śrubowe nie muszą już być produkowane i wspawywane osobno. W rezultacie element nie tylko staje się lżejszy, ale i niektóre etapy jego produkcji okazują się zbędne, co podnosi efektywność produkcji.

Do tej pory odlewy ciśnieniowe z aluminium miały jedną wadę – po odlewaniu ciśnieniowym wymagały dokonania obróbki cieplnej. Był to niezbędny krok, by zapewnić komponentom pożądane właściwości materiału, np. o kluczowym znaczeniu dla odporności zderzeniowej. Z tego względu obróbka termiczna stanowiła osobny, a więc energochłonny i czasochłonny etap procesu produkcyjnego. W nowym 911 do końcowej obróbki części odlewanych ciśnieniowo Porsche wykorzystuje temperatury, jakie powstają w trakcie lakierowania.

Porsche 911

Spawanie, klejenie, łączenie przetłoczeniowe, połączenia śrubowe – do montażu elementów nadwozia nowego 911 służy nie mniej niż 10 różnych metod łączenia. Idealną technologię w tym względzie określają stosowane materiały i procesy produkcyjne. Jedną z nowości jest np. zgrzewanie tarciowe z wykorzystaniem śrub z łbem stożkowym, służące do łączenia komponentów z aluminium i stali. W trakcie tego procesu stalowa śruba z łbem stożkowym jest wciskana w aluminium z tak dużą prędkością, że tarcie powoduje połączenie śruby ze stalowym elementem, tworząc szczególnie mocne połączenie.

Nadwozie nowego 911 składa się z mieszanki wielu materiałów, a tym samym stanowi kolejny wielki krok w dziedzinie inteligentnej, lekkiej konstrukcji i rozwija strategię redukcji masy, zapoczątkowaną przez poprzednika. Jednocześnie udoskonalona koncepcja nadwozia gwarantuje mu większą sztywność – w porównaniu z poprzednią generacją nowe 911 Coupé oferuje lepsze parametry odporności na skręcanie i zginanie. W rezultacie 911 prowadzi się z doskonałą precyzją nawet wtedy, gdy kierowca zdecyduje się na sportowy styl jazdy na odcinkach dróg o zróżnicowanych nawierzchniach.